工业机器人装调维修基础百页详解 从通用机械到核心零部件

工业机器人作为现代制造业的核心装备,其装调与维修能力直接关系到生产线的稳定与效率。本文基于百页PPT的精华内容,系统梳理工业机器人维修中通用机械及零部件的关键知识,旨在为技术人员提供一套实用、可收藏的指南。

一、工业机器人装调基础流程

装调是确保机器人精准运行的第一步。流程包括:基础定位与水平校正、机械本体安装、电气系统连接、控制系统参数初始化以及精度标定。重点在于结合机器人工作半径、负载及工艺要求,进行机械限位与软限位的合理设置,避免运动干涉与超程风险。

二、通用机械部件维修要点

- 传动系统:齿轮、同步带、滚珠丝杠等部件需定期检查磨损、间隙与润滑状态。异常噪音或定位漂移常源于传动链松动或磨损,应依据手册标准调整预紧力或更换部件。

- 结构件:关节臂、底座等承载部件需关注疲劳裂纹与变形。使用激光跟踪仪或水平仪检测形变,并及时加固或替换,防止精度丧失。

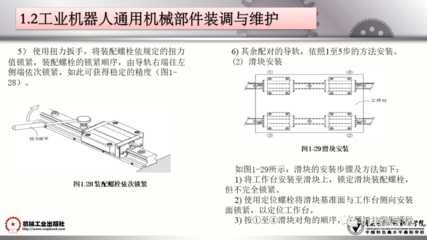

- 连接件:螺栓、销轴等需按扭矩规范紧固,并定期防锈处理,避免因振动导致的松动失效。

三、核心零部件诊断与维护

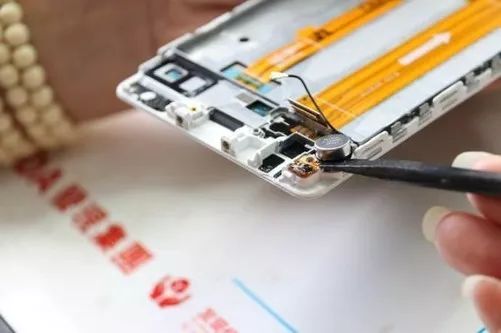

- 伺服电机与减速器:作为动力核心,需监控温升、振动及噪声。常见故障如电机过载、减速器漏油,可通过电流检测与油液分析预判。维修时注重密封件更换与齿轮间隙调整。

- 轴承与导轨:旋转关节与直线运动依赖其精度。定期清洁轨道、补充润滑脂,并检测游隙。若出现卡滞或异响,需及时更换磨损轴承。

- 传感器与编码器:位置反馈元件故障易引发定位错误。清洁光学编码器窗口、校准零点,并检查接线抗干扰性,确保信号稳定。

四、系统性维修策略

- 预防性维护:建立定期点检表,记录关键参数趋势,如振动值、温度、润滑油质等,实现预测性维修。

- 故障树分析:针对典型故障(如轨迹偏差、过热报警),构建逻辑诊断树,从机械、电气、控制多维度排查根源。

- 安全规范:维修前务必执行能量隔离(断电、泄压),并佩戴防护装备。尤其注意协作机器人的力控系统校准,避免人为误伤。

五、工具与资料准备

建议配备:扭力扳手、激光对中仪、振动分析仪、热成像仪等专用工具。熟读机器人机械图纸、维修手册及零部件图谱,确保维修动作精准高效。

工业机器人维修融合了机械精度、电气知识与智能诊断。通过系统掌握通用机械与核心部件的维护逻辑,结合实操经验积累,技术人员可逐步实现从“应急修复”到“精益维护”的跨越。本百页图解内容将持续更新,建议收藏并结合实际案例深化理解,筑牢智能制造的设备基石。

如若转载,请注明出处:http://www.cqbjdc.com/product/32.html

更新时间:2026-02-24 13:09:05